Aktuell

Mit der wfg auf dem Laufenden.

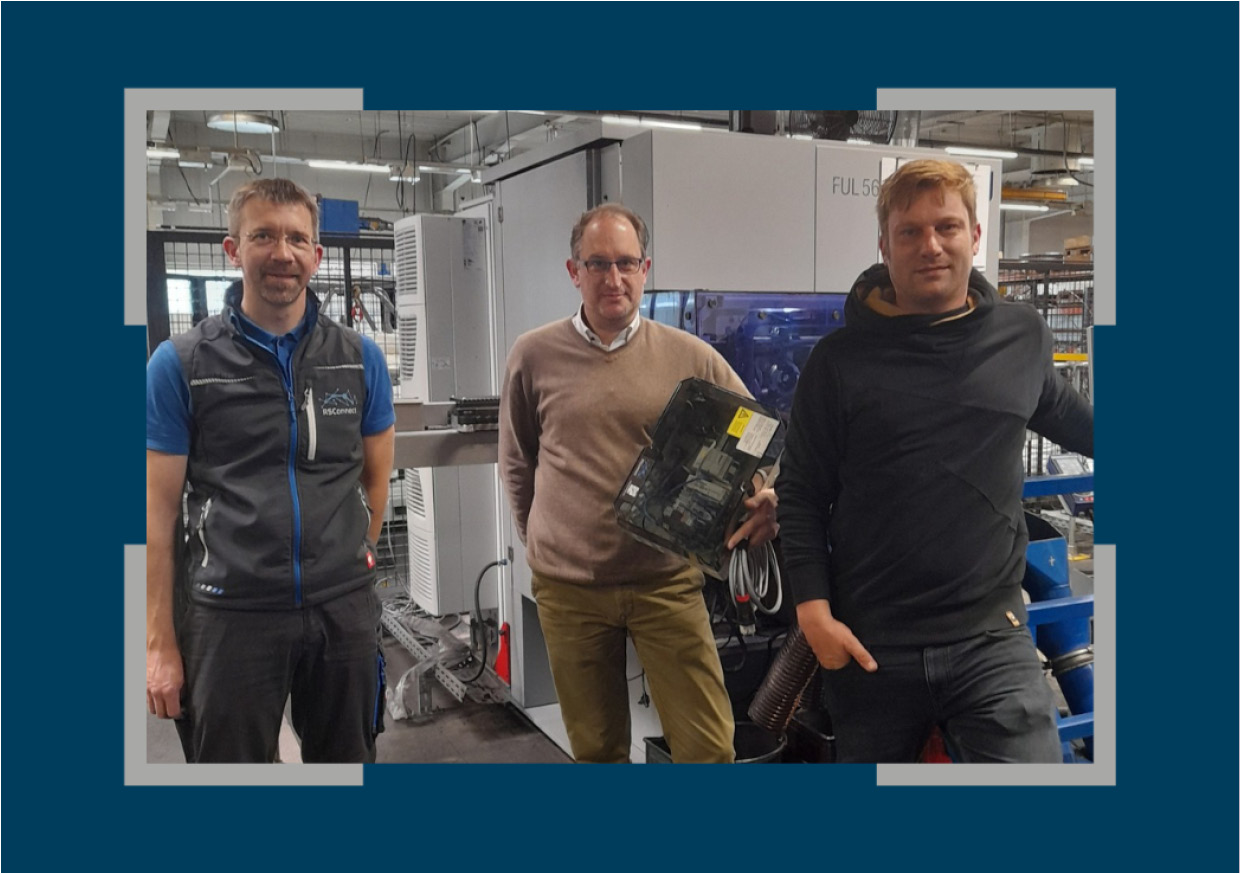

Potentialanalyse und CO2-Bilanzierung mit Hilfe der IoT-Box bei Brand KG

Digitale Technologien können zur Gestaltung nachhaltiger Lieferketten einen wesentlichen Beitrag leisten. Bestenfalls liefern diese automatisiert die Datenbasis für die Nachhaltigkeitsberichtserstattung, welche für viele Zulieferbetriebe demnächst verpflichtend sein wird. Auch kundenseitig werden Kennzahlen – bspw. CO2-Bilanzen – zunehmend gefordert, erhöhen den Aufwand und wirken sich vielfältig auf Organisationen aus. Bei der Brand KG kommt die IoT-Box nun zum Einsatz.

Die Erstellung von Nachhaltigkeitsberichten für Unternehmen >500 Mitarbeiter entsprechend der neuen Corporate Sustainability Reporting Directive – kurz: CSRD wird ab 2024 für das Vorjahr verpflichtend. Innerhalb einer Lieferkette ist damit der stetige Austausch von Kennzahlen, bspw. CO2-Bilanzen auf Produkt- und Prozessebene, empfehlenswert oder wird gar zum entscheidenden Kriterium im Rahmen der Beschaffung. Digitale Technologien können zur Gestaltung nachhaltiger Lieferketten einen wesentlichen Beitrag leisten. Ein erster Schritt ist oftmals die systematische Erfassung des Energie- und Ressourcenverbrauchs. Ein Ergebnis ist die Steigerung der Transparenz als Basis für die Identifikation und effiziente Umsetzung von Maßnahmen zur Optimierung von Produktionsprozessen /-technologien. Doch oftmals liegen nicht alle Informationen in entsprechender Qualität oder zum richtigen Zeitpunkt vor. Die Problemstellung ist dabei in vielen Produktionsunternehmen sehr ähnlich. Ein Grund: Nicht alle Maschinen und Anlagen verfügen über die technischen Voraussetzungen. Die Erfassung und Visualisierung (auftragsbezogener) Verbrauchswerte erfolgt dann bestenfalls teilautomatisiert und ist nicht selten mit einem hohen zeitlichen Aufwand verbunden. Abhilfe schafft das digitale Retrofit des bestehenden Maschinenparks.

Hard- und Softwaresysteme dieser Art gibt es viele. Die Auswahl wird dadurch nicht einfacher, sind denn alle Anforderungen erstmal bekannt: Ob modular um Sensortechnik erweiterbar, mit standardisierten Schnittstellen und im Fall der 5G-IoT-Box auch mobil im Produktionssystem einsetzbar. Typische Anwendungsfälle: Potentialanalysen, Nachweis der Wirksamkeit von Effizienzmaßnahmen und Mitarbeiterqualifizierung.

Das kostenlose Ausprobieren und Lernen mit eigenen Daten durch die IoT-Boxen der wfg ist ein pragmatischer Ansatz und auch Startunkt für die Digitalisierung in der Produktion.

Bei der brandgroup kommt diese am Standort Anröchte zum Einsatz und liefert Daten, welche für die CO2-Bilanzierung, zur Identifikation energetischer Potentiale und Validierung von Effizienzmaßnahmen genutzt werden. „Mit der 5G-IoT-Box werden wir Verbrauchsdaten über unsere Produktionsmaschinen sammeln und erhoffen uns eine umfangreiche Datenbasis, um unsere Nachhaltigkeitsthemen voranzutreiben“, so Patrick Teutenberg, Leitung Integrierte Managementsysteme bei der brandgroup.