Aktuell

Mit der wfg auf dem Laufenden.

Druckluft einsparen leicht gemacht: wfg.IOT-BOX optimiert Prozesse bei Stratmann Frästechnik

Wie können produzierende Unternehmen ihre Prozesse nachhaltiger gestalten und gleichzeitig Kosten senken?

Vor dieser Frage stand auch die Stratmann Frästechnik GmbH in Wickede (Ruhr). Das familiengeführte Unternehmen fertigt hochpräzise Frästeile für unterschiedliche Branchen – von der Automobil- bis zur Maschinenbauindustrie. Gerade in der Produktion spielt der Einsatz von Energie, insbesondere von Druckluft, eine entscheidende Rolle.

Um Einsparpotenziale sichtbar zu machen und gleichzeitig einen Beitrag zu mehr Nachhaltigkeit zu leisten, entschied sich das Unternehmen für den Einsatz der wfg.IOT-BOX der Wirtschaftsförderung Kreis Soest.

Ausgangssituation: Energie als zentraler Kostenfaktor

Druckluft ist in vielen Produktionsprozessen unverzichtbar und zählt oftmals zu den großen Stromverbrauchern in der Fertigung. Die Frage, wie sich dieser Energiebedarf senken lässt, war für die Geschäftsführung von Stratmann Frästechnik von großer Bedeutung.

„Die wfg.IOT-BOX hat uns schnell und unkompliziert gezeigt, wo wir beim Druckluftverbrauch ansetzen können. Diese Transparenz hilft uns, unsere Prozesse noch effizienter und nachhaltiger zu gestalten.“

Rene Stratmann, Geschäftsführer Stratmann Frästechnik GmbH

Die Lösung: wfg.IOT-BOX liefert klare Messdaten

Mit der wfg.IOT-BOX bietet die Wirtschaftsförderung Kreis Soest ein kostenfreies und praxisnahes Instrument, um Produktionsprozesse transparent zu machen. Innerhalb kurzer Zeit wurde diese in der Produktionshalle installiert und mit den relevanten Maschinen verbunden.

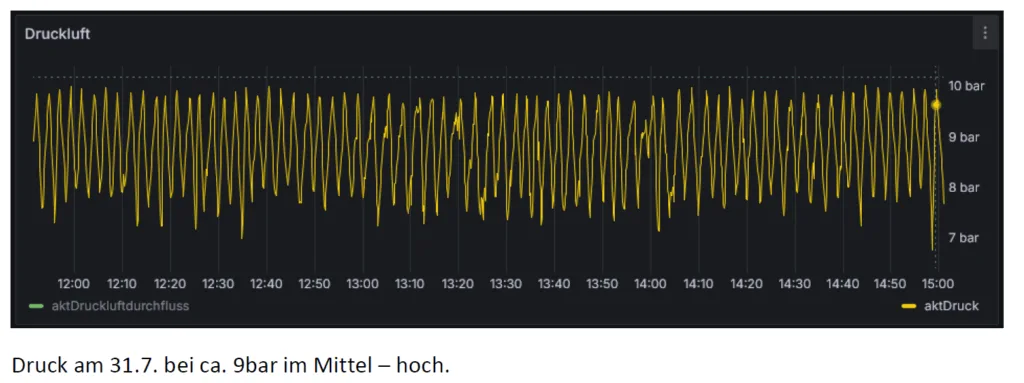

Über ein benutzerfreundliches Dashboard konnten die Maschinendaten in Echtzeit dargestellt und ausgewertet werden. Bereits nach wenigen Tagen zeichnete sich ab, dass der Druckluftverbrauch in bestimmten Produktionsphasen deutlich über dem Durchschnitt lag.

Messbare Ergebnisse und Mehrwert

Die durch die Box gewonnenen Daten bildeten die Basis für konkrete Maßnahmen, etwa für die Optimierung der Druckluftanlagen und die Anpassung von Wartungsintervallen. Zusätzlich wurden weitere Messdaten zum Energieverbrauch und zu Leistungsspitzen entdeckt, die erfolgreich behoben werden konnten.

Der Schwerpunkt der Optimierung lag auf der Druckluft. Dabei zeigte sich, dass der Druck im Mittel zu hoch war und um über 1 bar gesenkt werden konnte.

Erste Auswertungen belegen ein deutliches Einsparpotenzial, das nicht nur den Energieverbrauch, sondern auch die Betriebskosten senkt.

Gleichzeitig leistet Stratmann Frästechnik damit einen aktiven Beitrag zum Klimaschutz, da der reduzierte Energieverbrauch auch die CO₂-Bilanz des Unternehmens verbessert.

Die wfg.IOT-BOX auf einen Blick

- Einfache Digitalisierung von Maschinen und Anlagen – ohne langwierige IT-Projekte

- Daten in Echtzeit über ein zentrales Dashboard

- Transparenz für Energie- und Ressourceneffizienz – Schwachstellen werden sofort sichtbar

- Basis für Automatisierungs- und Effizienzmaßnahmen – Daten schaffen Planungssicherheit für Investitionen

Für wen ist das interessant?

Dieses kostenfreie Angebot der wfg Kreis Soest richtet sich an kleine und mittelständische Unternehmen aller Branchen, die Digitalisierung und Nachhaltigkeit aktiv vorantreiben möchten.

Ob Metallverarbeitung, Lebensmittelproduktion oder Handwerk: Überall dort, wo Maschinen laufen und Energie verbraucht wird, kann die wfg.IOT-BOX wertvolle Einblicke liefern.

Die fachgerechte Installation und Betreuung durch RS-Connect garantiert, dass alle Maschinen und Geräte professionell angebunden werden und ein sicherer Umgang mit den Daten gewährleistet ist.

Ausblick

Für Stratmann Frästechnik ist das Projekt erst der Anfang. Auf Basis der gewonnenen Erkenntnisse sollen weitere Optimierungsschritte in der Produktion umgesetzt werden – mit dem Ziel, den Energieeinsatz langfristig zu senken und die Wettbewerbsfähigkeit zu stärken.

Die wfg.IOT-BOX ist ein Angebot im Rahmen des Projektes „Produktion.Digital.Südwestfalen – Plus“ und wird kofinanziert mit Mitteln des Landes Nordrhein-Westfalen und der Europäischen Union.

Neugierig geworden?

Wenn auch Sie prüfen möchten, wo in Ihrem Unternehmen versteckte Einsparpotenziale schlummern, sprechen Sie uns gerne an: