Das mittelständische Unternehmen Hunold & Knoop Kunststofftechnik GmbH aus Geseke zählt seit mehr als vier Jahrzenten zu den innovativsten Herstellern von Formteilen aus Kunststoff, u.a. für die Elektro- und Automobilindustrie. Mit zahlreichen Patenten und einem modernen Maschinenpark ist das familiengeführte Unternehmen eines von über 150 Weltmarktführern in der Region Südwestfalen.

Durch die kontinuierliche Digitalisierung in der Produktion und Maßnahmen zur Steigerung der Energie- und Ressourceneffizienz stellt sich das Unternehmen erfolgreich dem globalen Wettbewerb und leistet einen wertvollen Beitrag zum Klima- und Umweltschutz.

WIE KANN DER ENERGIEVERBRAUCH IN DEN ENERGIEINTENSIVEN FERTIGUNGSPROZESSEN WEITER GESENKT WERDEN?

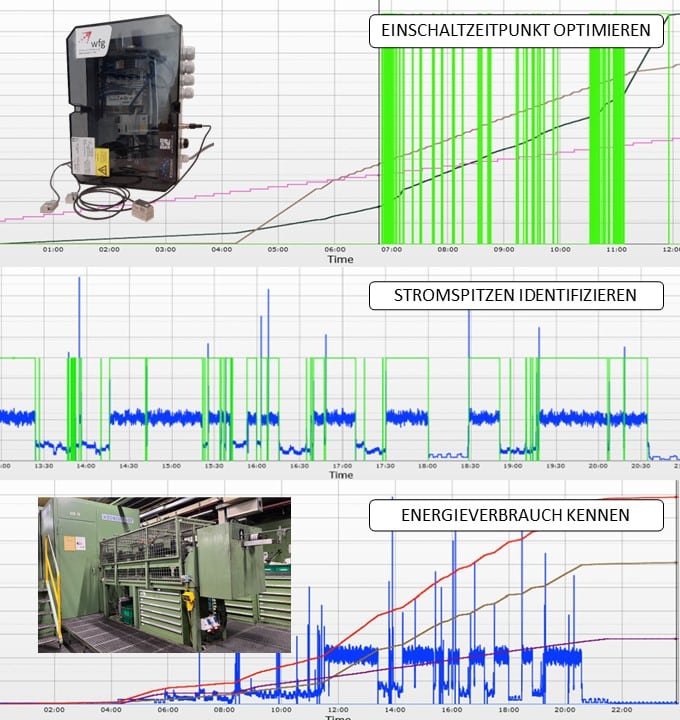

Konkrete Lösungsansätze lieferte die datenbasierte Analyse mit der wfg.IOT-BOX. Dazu erfolgte ein digitales Retrofit einer Spritzgießmaschine des Herstellers Sumitomo (SHI) DEMAG. Über einen mehrwöchigen Zeitraum wurden dazu mit Hilfe von Sensoren Verbrauchs-, Maschinen- und Betriebsdaten erfasst. Über ein Dashboard erfolgte die Visualisierung – an der Maschine und dezentral an den PC-Arbeitsplätzen im Unternehmen.

EINE HÖHERE TRANSPARENZ TRÄGT ZUR STEIGERUNG DER ENERGIE- UND RESSOURCENEFFIZIENZ BEI.

Daher sollten im ersten Schritt die Wechselwirkungen von Verbrauchs- und Zustandsgrößen dargestellt werden. Beispielsweise der Energie- und Druckluftverbrauch der Maschine, von Temperiergeräten und eines Trockenluft-Trocknungssystems während der Produktion oder bei Rüstvorgängen für verschiedene Werkzeuge bzw. Bauteile.

Im Rahmen der Potentialanalyse mit der wfg.IOT-BOX konnten bedeutende Einsparmöglichkeiten identifiziert und als Optimierungsmaßnahmen umgesetzt werden. Auch können die Daten zukünftig zur genaueren Berechnung eines CO2-Fußabdrucks von Bauteilen beitragen.

Dies ist ein kostenloses Angebot im Rahmen des Projektes „Produktion.Digital.Südwestfalen-PLUS“ und wird gefördert durch die Europäische Union und dem Ministerium für Wirtschaft, Industrie, Klimaschutz und Energie des Landes Nordrhein-Westfalen.

MÖCHTEN AUCH SIE VOM KOSTENLOSEN ANGEBOT WFG.IOT-BOX PROFITIEREN?

Melden Sie sich gerne bei uns.

Hier finden Sie weitere Informationen: